0731-83586629

在1947年英国HMD公司的Geoffrey Howard成功研制出一台磁力泵,随后德国等也开发出磁力泵,并将其应用到化工、食品等行业。HMD公司研发的磁力泵输出的最大流量为1000m3/h,扬程10-1000m,无水冷却工作温度达到450℃,最大输出功率为450kW。磁力泵是一种泵的主轴与电动机主轴通过磁力耦合器无接触连接,通过磁力耦合将电机输出转矩传递给泵轴的新型泵。这种无接触的传动技术使泵有动密封转变为静密封,从而减少甚至消除泵的外泄漏。这对于危险介质输送过程有着重大意义。

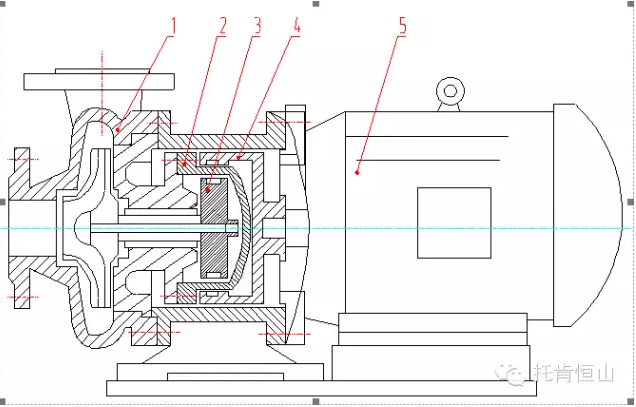

磁力泵主要由泵体、磁力驱动装置、电动机组合成,其中磁力驱动装置包括不导磁的隔离套、外磁转子、内磁转子。磁力泵的结构示意图如图1。

图1 磁力泵结构示意图

1.泵体 2.隔离套 3.内磁转子 4.外磁转子5.电动机

普通泵的泵轴与端盖轴孔之间大多采用多层密封圈的密封方式,泵的端盖与泵体之间则采用密封垫片密封,这是动密封模式,密封的性能取决于密封圈、密封垫片的性能。泵轴处的密封圈会因泵轴长时间转动而被磨损,从而造成外泄漏。此外,不论是哪一种密封材料,它都会有使用寿命,当泵工作一段时间后需要更换密封元件,对于企业来说,这是一笔不小的维护费。但相比之下,由于磁力泵的泵轴与电动机轴采用无接触连接,因此泵轴可以采用隔离套将泵轴的伸出端包围起来,从而替代密封元件,达到是静密封效果。静密封能将泵送的液体完全密封在泵体内,而不会出现“跑、冒、滴、漏”问题,确保生产安全。这是磁力泵在高危介质输送系统中备受关注的主要原因。

普通的电机泵组液压系统除了密封,还有噪声大的问题。系统的噪声主要来源于电动机、泵内气蚀,事实上,由于普通的电动机泵组通过联轴器连接,其轴向距离长,长的轴向距离很容易产生振动,从而成为次要的噪声源。而磁力泵是一款电动机与泵体一体的产品,磁力传递技术使得连接的轴向距离减少,这样不但使磁力泵的尺寸变小节省了使用空间,还能降低甚至消除轴振动产生的噪音。至于因泵内气蚀而产生的噪声,可通过优化泵内结构来解决。

在过去,磁力泵的推广使用主要受到设计和安装时内外磁转子同轴度、工作时隔离套上产生巨大的涡流效应、轴承磨损等问题的限制,但随着加工技术的提高、高效的磁力传递技术、高性能磁体(如钕铁硼永磁体)、新型耐腐蚀、不导磁材料以及高性能轴承如陶瓷瓦轴承等的出现,使得磁力泵步入快速推广时期。据欧洲做的一项市场调查,在过去在1996年到2006年,这10年间全球的泵销量在下降,但无泄漏泵(包括磁力泵)的销量在迅猛增长。随着人们对生产安全、环境保护等问题的重视,无泄漏泵的市场将会更大。在国内,磁力泵已被应用到中石化赛科的项目、中石油西气东输等重大的项目当中。

燃油加油机作为输送燃油的主要设备,在繁华的都市中随处可见,若密封措施不当造成燃油外泄露,其后果非常严重,加油机泵送系统密封性能的重要性不言而喻。燃油加油机从二十世纪初被发明到现在,主要经历了三个时代,从手摇式的加油机到电动机泵组模式的加油机,再到变频智能的加油机。第一个时代的技术革新主要是改变了液压系统动力模式,将手动加油模式改为电动加油模式。第二个时代主要在加油机中融入了电子技术、计算机技术,从而有了如今我们熟知的控制面板、显示面板,IC卡自助加油等等功能。随着节能、环保理念的出现,推动着加油机往变频节能、智能控制的方向发展,从而形成的第三个时代的变频加油机。每一个时代加油机的发展都融合了当时成熟的技术。但无论怎样,其泵送系统动力的传递主要依靠电动机轴与泵轴通过皮带或者联轴器连接,机械的连接方式不仅存在摩擦,而且限制了泵密封性能进一步发展。加油机在长时间使用尤其是在恶劣的使用条件下,泵轴部分的密封效果急剧下降,从而造成外泄漏,给加油站及周围的建筑带来安全隐患。此外,加油机输送的介质为低粘度介质,低粘度介质容易受压力、温度等因素影响而气化。若气化发生在泵内,当气穴破裂时形成的气蚀振动会对电动机造成一定的影响,而电动机振动能影响到泵的工作效率,这样的相互作用会降低系统部件的使用寿命。因磁力泵具有无接触动力传动、无泄漏的静密封等特点,不但解决了电动机轴、泵轴的振动相互影响问题,而且解决了易汽化介质泵送过程的外泄漏问题。磁力泵内轴承的润滑基本都是通过被输送介质来完成的,基于汽油是低粘度流体,因此在磁力泵选型的时候须格外注意轴承的润滑性防止磁力泵在使用的过程中轴承出现干摩擦的现象。

磁力泵有着优越的密封性、小的噪声等特点,为解决加油机密封问题提供了很好的工具。新的传动技术的应用能焕发燃油加油机的活力,使其朝着更加高效、节能、环保的方向前进。